Испытание на взрывоопасность: понимание его важности для промышленной безопасности

Если вы работаете в отрасли, которая работает с горючими материалами, вы, возможно, слышали об испытании на степень опасности взрыва. Это испытание является важнейшим процессом в обеспечении безопасности промышленных объектов, работающих с горючими материалами. Оно включает измерение степени опасности взрыва, который может произойти в данной среде, для определения его потенциального воздействия на окружающие конструкции, оборудование и персонал. Результаты испытаний предоставляют важную информацию, которая помогает инженерам и специалистам по безопасности определить необходимые меры безопасности, которые следует предпринять для предотвращения взрыва.

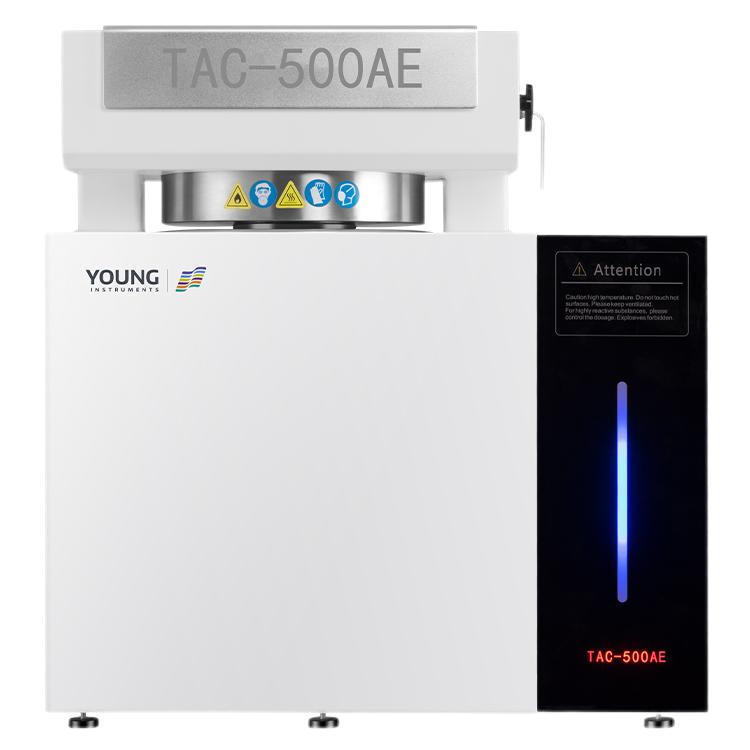

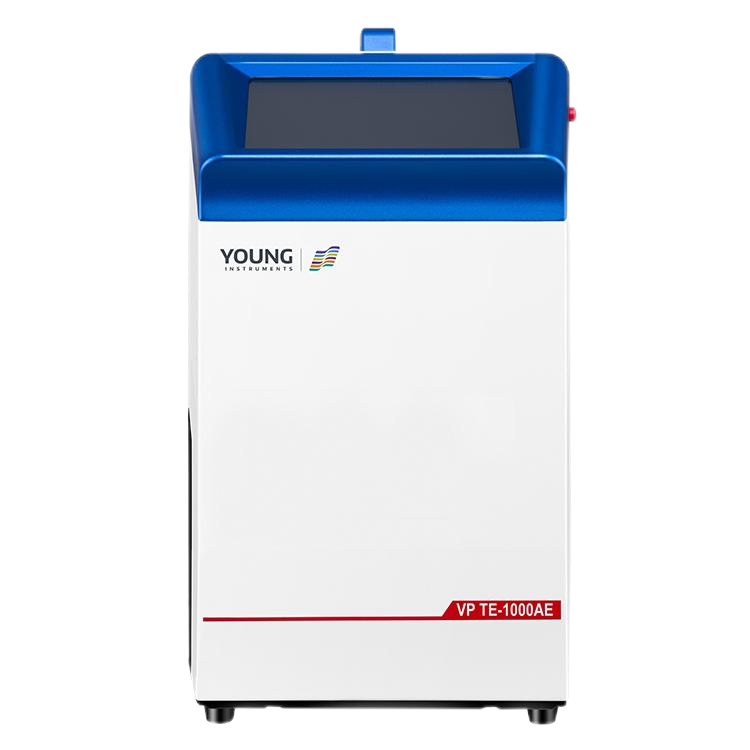

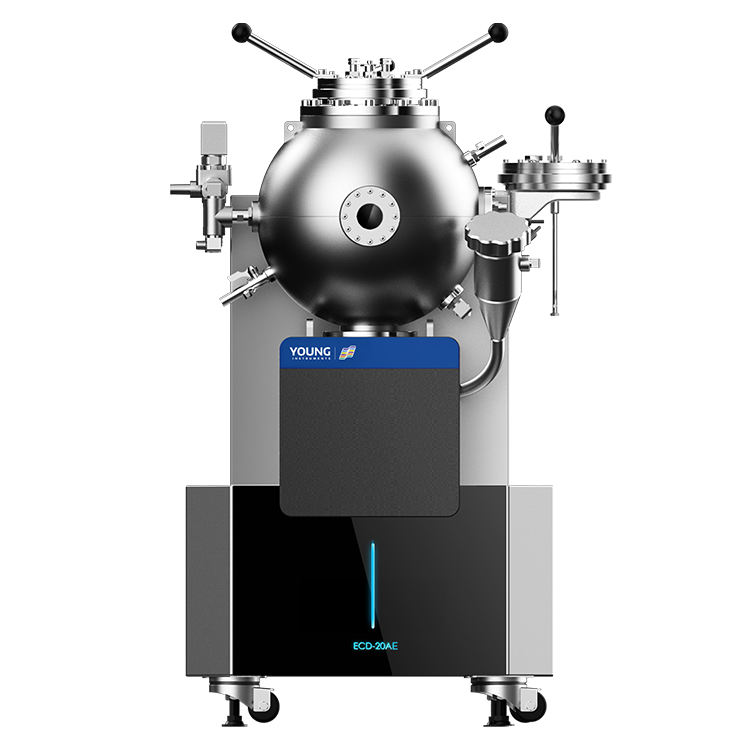

Во время испытания на степень опасности взрыва образцы пыли различных объемов рассеиваются в сферическом корпусе. Затем корпус поджигается, и полученный взрыв измеряется на предмет его максимального давления и максимальной скорости нарастания давления. Эти значения используются для определения значений Kst и Pmax, которые являются взрывчатыми свойствами, измеряемыми в лаборатории для количественной оценки степени опасности взрыва пыли. Значение Kst определяет нормализованную скорость нарастания давления горючей пыли, в то время как значение Pmax измеряет максимальное избыточное давление взрыва, создаваемое в ходе испытания.

Понимание результатов испытания на степень опасности взрыва имеет решающее значение для обеспечения безопасности рабочих и оборудования на промышленных объектах, где работают с горючими материалами. Зная степень опасности взрыва, который может произойти в данной среде, инженеры и специалисты по безопасности могут принять необходимые меры для предотвращения взрыва. Эти меры могут включать улучшение вентиляции, использование взрывозащищенного оборудования и внедрение безопасных процедур обращения с горючими материалами.

Основы оценки серьезности взрыва

Определение серьезности взрыва

Степень опасности взрыва — это мера потенциального воздействия взрыва на окружающие конструкции, персонал и оборудование. Это критический фактор обеспечения безопасности промышленных объектов, работающих с горючими материалами. Взрыв может произойти, если есть топливо, источник возгорания и кислород. Когда эти три элемента объединяются в правильных пропорциях, они могут создать горючую атмосферу, которая может воспламениться и вызвать взрыв.

Ключевые параметры

Для измерения серьезности взрыва используются два ключевых параметра: Pmax и Kst. Pmax — это максимальное давление, создаваемое взрывом, а Kst — это нормализованная скорость нарастания давления. Эти параметры генерируются в результате испытания на серьезность взрыва, которое проводится для определения серьезности взрыва, который может произойти в данной среде. Испытание включает измерение давления, создаваемого взрывом, и скорости, с которой давление нарастает.

Единицы измерения

Единицами измерения Pmax и Kst являются бар и бар.м/с соответственно. Испытание на степень взрывоопасности проводится в лабораторных условиях, где образец горючего материала воспламеняется в замкнутом пространстве. Давление, создаваемое взрывом, измеряется с помощью датчика давления, а скорость нарастания давления рассчитывается с использованием данных о давлении и времени.

Подводя итог, можно сказать, что интенсивность взрыва является критически важным фактором, который следует учитывать при обеспечении безопасности промышленных объектов, работающих с горючими материалами. Два основных параметра, используемых для измерения интенсивности взрыва, — это Pmax и Kst, которые генерируются в результате испытания на интенсивность взрыва. Единицами измерения Pmax и Kst являются бар и бар.м/с соответственно.

Методологии тестирования

Когда дело доходит до оценки серьезности взрыва, можно использовать несколько методик испытаний. Эти методики включают стандартные процедуры испытаний, подготовку образцов и сбор данных.

Стандартные процедуры испытаний

Стандартные процедуры испытаний на взрывоопасность включают ASTM E1226, EN 14034-1 и -2, а также VDI 2263 Часть 1. Эти методы практически идентичны по способу их выполнения и по способу анализа данных.

ASTM E1226 — наиболее часто используемый метод испытаний для испытаний на взрывоопасность. Он заключается в заполнении 20-литровой сферы образцом испытуемого материала и его воспламенении искрой. Измеряются максимальное давление (Pmax) и скорость нарастания давления (dP/dt), а индекс дефлаграции (Kst) рассчитывается на основе этих значений.

Подготовка образца

Подготовка образца является критическим аспектом испытаний на взрывоопасность. Образец должен быть репрезентативным для испытываемого материала и должен быть подготовлен таким образом, чтобы обеспечить единообразные результаты.

Образец должен быть тонко измельченным и однородным, чтобы обеспечить единообразные результаты. Он также должен быть сухим, чтобы влага не влияла на результаты теста.

Сбор данных

Сбор данных — это процесс сбора и анализа данных во время испытания на степень взрывоопасности. Данные, собранные во время испытания, включают максимальное давление (Pmax) и скорость нарастания давления (dP/dt).

Данные анализируются для расчета индекса дефлаграции (Kst), который является мерой тяжести взрыва. Значение Kst используется для определения уровня опасности испытываемого материала и для проектирования систем взрывозащиты.

Испытание на степень взрывоопасности является критически важным процессом в обеспечении безопасности промышленных объектов, работающих с горючими материалами. Следуя стандартным процедурам испытаний, правильно подготавливая образец, а также собирая и анализируя точные данные, инженеры могут определить потенциальные последствия взрыва и разработать эффективные системы взрывозащиты.

Анализ результатов испытаний

После проведения испытания на степень опасности взрыва вы получите данные, которые предоставляют важную информацию о потенциальных последствиях взрыва в данной среде. Однако интерпретация данных может быть сложной и требует глубокого понимания результатов испытания. В этом разделе мы обсудим три основных аспекта анализа результатов испытания на степень опасности взрыва: интерпретация данных, запасы безопасности и проверка результатов.

Интерпретация данных

Два критических параметра, измеряемых в ходе испытания на степень взрывоопасности, — это Pmax и Kst. Pmax — это максимальное давление, создаваемое во время взрыва, а Kst — это нормализованная скорость повышения давления горючей пыли. Чем выше значения Pmax и Kst, тем более сильным, вероятно, будет взрыв.

Интерпретация данных требует сравнения результатов испытаний с соответствующими стандартами и рекомендациями. Американское общество по испытаниям и материалам (ASTM) предоставляет рекомендации по интерпретации результатов испытаний на степень взрывоопасности, и важно следовать этим рекомендациям, чтобы гарантировать точность и надежность данных.

Запасы прочности

После интерпретации данных следующим шагом является оценка запасов прочности объекта. Запасы прочности представляют собой разницу между максимальным давлением и скоростью нарастания давления, создаваемого взрывом, и прочностью оборудования и конструкций объекта.

Крайне важно обеспечить, чтобы запасы безопасности были достаточными для предотвращения повреждения объекта и защиты персонала. Если запасы безопасности недостаточны, могут потребоваться дополнительные меры, такие как сброс или подавление взрыва, чтобы снизить риск взрыва.

Проверка результата

Проверка результатов теста необходима для обеспечения точности и надежности данных. Процесс проверки включает сравнение результатов теста с результатами предыдущих тестов, проведение дополнительных тестов и анализ данных теста на предмет несоответствий или ошибок.

Крайне важно обеспечить соответствие результатов испытаний ожидаемому поведению испытываемого материала. Если результаты испытаний противоречивы или не соответствуют ожидаемому поведению, могут потребоваться дополнительные испытания для определения причины несоответствия.

Анализ результатов испытаний на степень опасности взрыва требует глубокого понимания данных, запасов безопасности и проверки результатов. Соблюдая соответствующие рекомендации и стандарты, оценивая запасы безопасности и проверяя результаты испытаний, вы можете гарантировать, что ваш объект безопасен и защищен от риска взрыва.

Применение в технике безопасности

Испытание на степень опасности взрыва является важнейшим инструментом в технике безопасности. Оно помогает выявить потенциальные риски, связанные с горючими материалами на промышленных объектах, и предоставляет ценную информацию инженерам и специалистам по безопасности для разработки стратегий снижения рисков. В этом разделе будет обсуждаться применение испытания на степень опасности взрыва в технике безопасности.

Оценка опасности

Испытание на степень взрывоопасности используется для оценки опасностей, связанных с горючими материалами. Испытание измеряет максимальное давление (Pmax), максимальную скорость нарастания давления (dP/dt)max и значение постоянной пыли Kst воспламененного порошка, рассеянного в воздухе в виде пылевого облака. Эта информация используется для определения вероятности и степени взрывоопасности в данной среде. Проводя это испытание, инженеры могут определить, какие материалы, скорее всего, вызовут взрыв и насколько сильным может быть взрыв.

Стратегии снижения риска

Испытание на степень опасности взрыва является важным инструментом для разработки стратегий снижения риска. Понимая опасности, связанные с горючими материалами, инженеры и специалисты по безопасности могут разрабатывать соответствующие меры безопасности для предотвращения или смягчения последствий взрыва. Эти меры могут включать:

- Системы сдерживания для предотвращения распространения горючих материалов

- Системы взрывоподавления для предотвращения возгорания горючих материалов

- Системы вентиляции для сброса давления в случае взрыва

- Системы пылеулавливания для удаления горючей пыли из воздуха

Эти стратегии снижения риска имеют решающее значение для обеспечения безопасности работников и предотвращения повреждения оборудования и объектов. Тестирование степени взрывоопасности является важным шагом в разработке этих стратегий, поскольку оно предоставляет ценную информацию об опасностях, связанных с горючими материалами.

Испытание на степень опасности взрыва является важнейшим инструментом в технике безопасности. Оно помогает определить опасности, связанные с горючими материалами, и предоставляет ценную информацию для разработки стратегий снижения риска. Проводя это испытание, инженеры и специалисты по безопасности могут обеспечить безопасность рабочих и предотвратить повреждение оборудования и объектов.

Правила и стандарты

Когда дело доходит до горючей пыли, существуют различные международные руководства и отраслевые протоколы, которые регулируют испытание на степень опасности взрыва. Эти руководства и протоколы введены в действие для того, чтобы компании, работающие с горючими материалами, соблюдали стандарты безопасности.

Международные руководящие принципы

Наиболее широко признанными международными рекомендациями по горючей пыли являются рекомендации Национальной ассоциации противопожарной защиты (NFPA). Их рекомендации являются всеобъемлющими и охватывают различные аспекты горючей пыли, включая испытание на степень опасности взрыва. Стандарт NFPA 654 по предотвращению пожаров и взрывов пыли при производстве, обработке и обращении с горючими твердыми частицами описывает требования к проведению испытания на степень опасности взрыва. Стандарт определяет испытательную аппаратуру, условия испытаний и процедуры определения значений Kst и Pmax горючей пыли.

Другим международным руководством по горючей пыли является европейский стандарт EN 14034-1. Этот стандарт определяет методы испытаний для определения индекса тяжести взрыва (Kst) и максимального давления взрыва (Pmax) пылевых облаков в закрытом сосуде. Стандарт EN 14034-1 аналогичен стандарту NFPA 654 с точки зрения испытательной аппаратуры, условий испытаний и процедур.

Отраслевые протоколы

В дополнение к международным руководствам, в некоторых отраслях промышленности существуют свои особые протоколы для испытаний на степень опасности взрыва. Например, в фармацевтической промышленности действуют руководства, установленные Международным обществом фармацевтической инженерии (ISPE). ISPE разработало руководство по безопасному обращению с порошками и сыпучими материалами в фармацевтической промышленности. Руководство включает раздел о горючей пыли и определяет требования к проведению испытаний на степень опасности взрыва.

Пищевая промышленность также имеет свой собственный набор руководств для горючей пыли. Управление по контролю за продуктами и лекарствами (FDA) опубликовало руководящие принципы для пищевой промышленности, которые включают требования к проведению испытания на степень опасности взрыва. Руководящие принципы определяют испытательную аппаратуру, условия испытаний и процедуры определения значений Kst и Pmax горючей пыли.

В целом, компаниям, работающим с горючими материалами, важно соблюдать эти правила и стандарты, чтобы обеспечить безопасность своих сотрудников и объектов.